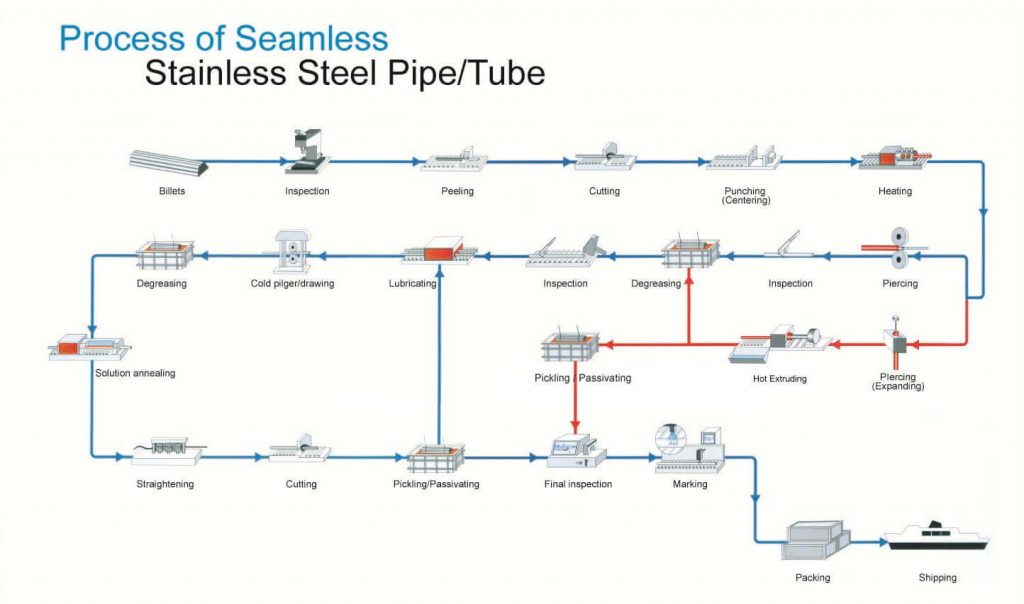

نمودار جریان فن آوری لوله فولادی ضد زنگ سرد

نمودار جریان تولید لوله های بدون درز و لوله های فولادی ضد زنگ به روش سرد:

فرآیند تولید لوله های بدون درز با یک لوله توخالی اکسترود شده یا یک میله جامد که مطابق با مشخصات دقیق ما سوراخ شده است آغاز می شود. سپس با استفاده از تکنیکهای مختلف سرد کاری، اندازه مواد چندین بار کاهش مییابد تا زمانی که به اندازه، حد مطلوب و قابل تحمل و درجه سختی خاص مورد نیاز مشتری برسد. پس از هر چرخه کار سرد، لوله ها بریده، تمیز و تحت عملیات حرارتی قرار می گیرند تا برای مرحله سرد بعدی آماده شوند.

بازرسی میله فولادی ضد زنگ – لایه برداری – برش – مرکزیت – گرمایش – سوراخ کردن – بازرسی / سنگ زنی – اسیدشویی – نورد سرد / کشیدن – اسیدشویی – بازپخت محلول – صاف کردن – برش – بازپخت کنترل اتمسفر / بازپخت اسیدشویی – بازرسی ترکیب – علامت گذاری – بسته بندی – انبارکردن – حمل و نقل

Pilgering

Pilgering اندازه لوله را در سه بعد کاهش می دهد – قطر خارجی (OD)، قطر داخلی (ID) و ضخامت دیوار. یک مجموعه قالب را با یک شیار مخروطی در قسمت بیرونی لوله میپیچانیم در حالی که قطر داخلی آن را با استفاده از سنبه فولادی سختشده و منطبق بر مخروطی نگه میداریم. در یک مرحله کار سرد، می توانیم به کاهش قابل توجه سطح مقطع دست یابیم و در عین حال تلفات مواد را به حداقل برسانیم و مهمتر از همه، ریزساختار مواد را بهبود بخشیم. لوله های بدون درز بیشترین میزان کار با روش کاهش حجم لوله یا pilgering را به خود اختصاص می دهند.

مانند pilgering، نورد لوله نیز از فشرده سازی برای کاهش اندازه لوله های بدون درز استفاده می کند. با این حال، در حالی که در pilgering از یک جفت قالب شیاردار و مخروطی برای کار کردن فلز روی یک سنبه مخروطی استفاده می شود، نورد لوله از یک یا دو مجموعه رول با شیارهای مقطع ثابت در محیط لوله استفاده می کند. به طور کلی، این فرآیند از یک سنبه استوانهای با حالت مخروطی کم یا بدون مخروط استفاده میکند. رولها توسط چرخدندههای قفسهای و پینیون با شعاعهای مختلف در امتداد بادامکهای پروفیلی هدایت میشوند و چرخشهای ۳۶۰ درجهای را در اطراف لوله انجام میدهند.

نورد سرد روشی بسیار دقیق برای کوچک سازی لوله های با دیواره های بسیار نازک و/یا قطر کم است و اغلب به عنوان آخرین مرحله در روش نورد سرد استفاده می شود. با این روش، میتوانیم به کنترل استثنایی روی تحملهای ابعادی و پرداخت سطحی دست یابیم، در حالی که از دست دادن مواد را به حداقل میرسانیم و ریزساختار فلز را بهبود میبخشیم. از آنجایی که نورد لوله از فشرده سازی استفاده می کند، برای فرآوری فلزات منحصر به فرد مانند آلیاژهای تیتانیوم و زیرکونیوم مناسب است.

قابلیت های نورد سرد شامل غلتک های لوله کلاسیک 2 رول (مجموعه تک رول) و رویکرد پیشرفته 3 رول است.

کشش سرد

معمولاً به عنوان اولین روش کاهش اندازه برای لوله های بدون درز استفاده می شود، کشش سرد با کشیدن لوله از طریق قالبی که کوچکتر از لوله است، قطر را کاهش می دهد. به منظور قرار دادن لوله در قالب، یک انتهای آن “سواج” یا “متصل” می شود و در نتیجه قطر انتهای پیشرو قبل از کشیدن کاهش می یابد. در مرحله بعد، انتهای باریک شده از داخل قالب عبور داده می شود و با یک چرخ دستی کشیده می شود که لوله را از داخل قالب می کشد. پس از کشیدن “نقطه متصل شده” از انتهای لوله درست قبل از تمیز کاری بریده می شود.

سه نوع تکنیک طراحی سرد در فولاد ضد زنگ سرد:

کشیدن سینک

این ساده ترین روش از سه روش کشش است، زیرا هیچ ابزاری برای پشتیبانی از سطح ID (قطر داخلی) وجود ندارد. لوله از داخل یک قالب ساخته شده از ابزار فولادی صیقلی یا الماس صنعتی کشیده می شود و در نتیجه قطر داخلی و خارجی آن کاهش می یابد. تکنیکهای تخصصی روانکاری نیز ممکن است کاربرد داشته باشد، همراه با پروفیلهای قالب اختصاصی، سطح OD (قطر خارجی) را قادر میسازد تا با کشیده شدن لوله صافتر شود. از آنجایی که قطر داخلی مدنظر نیست، ضخامت دیواره لوله معمولاً در طول کشیدن افزایش مییابد و سطح ID (قطر داخلی) معمولاً در طول کشیدن سینک ناهموارتر میشود.

کشیدن میله

کشیدن میله یکی از متداول ترین روش های کشش سرد است، عمدتاً برای مراحل کشش میانی یا در حین انجام کار صورت می پذیرد، که در آن قطر بیرونی و ضخامت دیواره به طور همزمان کاهش می یابد. لوله روی یک میله سنبه فولادی سخت شده بارگذاری می شود و سپس هر دو از داخل یک قالب کشیده می شوند. این کار لوله را روی میله فشار می دهد و قطر بیرونی را کاهش می دهد و دیواره را به طور همزمان نازک می کند. قالب و سنبه اندازه لوله کشیده شده را تعیین می کنند که سپس با اعمال فشار به قسمت بیرونی لوله کمی منبسط می شود تا میله را بتوان جدا کرد. از آنجایی که کاهش های بیشتر در سطح مقطع را می توان با کشیدن میله به دست آورد، این روش برای مراحل اواسط فرآیند برای کاهش اندازه لوله قبل از چرخه کشش نهایی استفاده می شود.

کشیدن پلاگ

این نوع کشش برای دستیابی به بهترین سطح ممکن و بیشترین کنترل بر روی ابعاد و سختی نهایی استفاده می شود. قطر بیرونی و ضخامت دیواره لوله هر دو در طول کشیدن پلاگین کاهش مییابد، زیرا لوله از داخل یک قالب و روی یک پلاگ/ماندرل ثابت (ساخته شده از فولاد ابزار گرید بالا) حرکت میکند. پلاگین یا سنبه دارای سطح صیقلی است و به یک میله پشتی ثابت متصل است که با دقت در میان قالب کشش قرار می گیرد. لوله روی سنبه/میله پشتی بارگذاری می شود. همانطور که لوله از درون قالب عبور می کند، عمل براق شدن فلزی که روی پلاگین ثابت جریان می یابد، سطحی با تحمل بالا در داخل لوله ایجاد می کند.

هنگامی که به درستی روغن کاری و آماده شود، ID (قطر داخلی) ایرادات بسیار کمی را نشان می دهد و می توان به پایان 16 RMS یا بهتر رسید. طراحی پلاگ معمولاً برای مرحله نهایی کشش انتخاب میشود، زیرا به پایان سطح با کیفیت بالا، کنترل ابعاد استثنایی و تأثیر مثبت بر الزامات استحکام کششی دست مییابد.

بازپخت فولاد ضد زنگ سرد

آنیل یا بازپخت برای نرم کردن فلز قبل از فرآیندهای سرد کاری یا ساخت بیشتر استفاده می شود و ریزساختار متالورژیکی لوله را بهبود می بخشد. در طول کاهش لوله یا کشیدن سرد، ممکن است سخت و تا حدودی شکننده شود. برای اینکه بتوان لوله را دوباره کشید، تنش های ایجاد شده در حین کار سرد باید حذف شوند تا ماده به حالت عادی خود بازگردد.

در طول بازپخت، لوله تا دمای کنترل شده (تا 2100 درجه فارنهایت) گرم می شود. از طریق این فرآیند لوله به شکل خود باقی می ماند، اما دانه های موجود در ساختار لوله به یک الگوی منظم بدون تنش تبدیل می شوند. لوله بازپخت به دست آمده نرمتر و برای کشیدن مجدد مناسب است.

صاف کردن

کشیدن و بازپخت معمولاً منجر به درجاتی از خم شدن می شود و خمیدگی جزئی در لوله ایجاد می کند. چند صاف کننده مکانیکی رول در اول تکمیل فرآیند استفاده می شود. صاف کننده به منظور از بین بردن خم ها یا کمان ها به محصول فشار وارد می کند و یا حتی آن را خم می دهد و نتیجه کار سطح صافی با درجه 0.010 اینچ در هر پا یا بهتر از آن است. صاف کردن می تواند تغییرات جزئی در اندازه و خواص مکانیکی لوله ایجاد کند، بنابراین این جنبه ها در طول فرآیند با دقت بسیار کنترل می شوند.

منابع و مآخذ:

https://tubingchina.com/cold-finished-stainless-steel-tube-technology-flow-chart.htm

دایرة المعارف اتوماسیون صنعتی و ابزاردقیق مجموعه واژه ها و اصطلاحات تخصصی

دایرة المعارف اتوماسیون صنعتی و ابزاردقیق مجموعه واژه ها و اصطلاحات تخصصی واژه ها و اصطلاحات تخصصی در ابزاردقیق و اتوماسیون Accuracy (دقت): درجه انطباق اندازه گیری یک ابزار با مقدار واقعی کمیت مورد اندازه گیری. Accuracy Class (کلاس دقت): یک سیستم طبقه بندی که میزان...

موضوعات رایجی که تکنسینهای ابزاردقیق در آنها مشغول به کار هستند

موضوعات رایجی که تکنسینهای ابزاردقیق در آنها مشغول به کار هستند عبارتند از: در این مقاله سعی می گردد تا خلاصه ای از فعالیت های ابزاردقیق را برای علاقه مندان به این رشته را فراهم آوریم. تکنسینهای ابزاردقیق در موضوعات گستردهای مرتبط با سازوکاری صنعتی و سیستمهای...

مراحل جامع رفع مشکلات مختلف سیستمهای ابزاردقیق

مراحل جامعی برای رفع مشکلات مختلف سیستمهای ابزاردقیق را آوردهام: 1. شناسایی مشکل: ابتدا سعی نمایید مشکلی را که با آن روبه رو هستید را با شفافیت هرچه تمامتر تعریف کنید. این مشکلات می توانند شامل خواندنهای نادرست، نقص در عملکرد نمایشگر یا خطاهای ارتباطی باشد. 2....

-

میکروموشن سری آر/عمومی (Micro Motion R-Series) | خرید فروش تعمیر نصب کالیبراسیون خدمات

-

جریان سنج اپتی مس 7400 کرونه (Krohne OPTIMASS 7400) | خرید فروش تعمیر نصب کالیبراسیون خدمات

-

فلومتر کوریولیس SITRANS FC MASS 2100 DI 1.5 | خرید، فروش، تعمیر، کالیبراسیون

-

فلومتر سیترانس زیمنس Siemens SITRANS FCS300 | خرید، فروش، تعمیر، کالیبراسیون

-

سیترانس زیمنس Siemens SITRANS FC430 | خرید، فروش، تعمیر، کالیبراسیون

-

کوریولیس ABB CoriolisMaster FCB400 | خرید، فروش، تعمیر، کالیبراسیون

-

کوریولیس مستر CoriolisMaster FCB130 and FCB150 | خرید، فروش، تعمیر، کالیبراسیون

-

فلومتر پرومس Proline Promass F 300 Coriolis | خرید | فروش | تعمیرات تخصصی ابزاردقیق و فلومتر

-

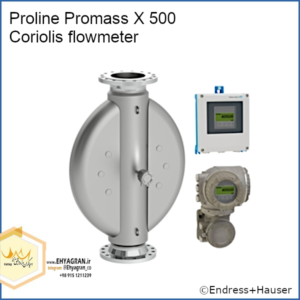

فلومتر پرولاین پرومس ایکس 500

-

فلومتر پرولاین پرومس ایکس 300

-

فروش جریان و چگالی سنج سری اف با دقت بالا فلومتر دما بالا میکروموشن

-

فروش مس فلومتر پرومس 83F25 اندرس هاوزر