انواع شیرهای مورد استفاده در صنعت نفت و گاز

انواع شیرهای مورد استفاده در صنعت نفت و گاز » مبانی شیرآلات » انواع شیرهای مورد استفاده در صنعت نفت و گاز؛ نویسنده: Projectmaterials؛ تاریخ ارسال: 20 سپتامبر 2017

دریچه چیست؟

انواع مختلف شیرهای مورد استفاده در صنعت پتروشیمی با هر یک از کاربردهای زیر مطابقت دارد:

- باز/بست جریان سیال (هیدروکربنها، نفت و گاز، بخار، آب، اسیدها) در داخل خط لوله (به عنوان مثال: شیر گیت، شیر توپی دار، شیر پروانهای، شیر گیت چاقویی، یا شیر پلاگ)

- تعدیل جریان سیال در جریان در خط لوله (مثال: شیر گلوب)

- کنترل جریان سیال (شیر کنترل)

- جهت جریان را تغییر دهید (به عنوان مثال یک شیر توپی 3 جهته)

- تنظیم فشار یک فرآیند (شیر کاهنده فشار)

- محافظت از سیستم لوله کشی یا دستگاه (پمپ، موتور، مخزن) در برابر فشار بیش از حد (ایمنی یا کاهش فشار) یا فشار برگشتی (شیر چک)

- برای محافظت از تجهیزاتی که ممکن است توسط قطعات جامد آسیب ببینند اجسام خارجی را فیلتر کنید و از قسمت های (y و صافی های سبد) استفاده کنید.

(منبع: Spirax Sarco )

یک شیر یا دریچه با مونتاژ چندین بخش مکانیکی تولید می شود که مهمترین آنها بدنه (پوسته بیرونی)، تریم (ترکیب قطعات خیس شده قابل تعویض)، ساقه، کاپوت و مکانیزم عمل (اهرم دستی، دنده یا فعال کننده).

شیرهایی با اندازه سوراخ کوچک (معمولاً 2 اینچ) یا که به مقاومت بالایی در برابر فشار و دما نیاز دارند با بدنه های فولادی آهنگری ساخته می شوند. شیرهای تجاری با قطر بالای 2 اینچ دارای مواد ریختگی بدنه هستند .

ارزش بازار شیرآلات در سال 2018 تقریباً 40 میلیارد دلار در سال است و تولید کنندگان عمده در ایالات متحده، اروپا (ایتالیا، آلمان، فرانسه و اسپانیا)، ژاپن و چین قرار دارند.

انواع دریچه

شیرهای مورد استفاده در صنعت نفت و گاز و برای کاربردهای لوله کشی را می توان به چند روش طبقه بندی کرد:

دریچه ها بر اساس نوع دیسک

- حرکت خطی: گیج ها، گلوب ها، دیافراگمی، شیرهای فشاری، و شیرهای چک

- حرکت چرخشی: دریچه های چک پروانه، توپی، پلاگ، خارج مرکز و شیر چک چرخشی

- چرخش ربع یا 1/4: وسایلی که تقریباً به یک چهارم چرخش نیاز دارند، از 0 تا 90 درجه دسته برای حرکت از حالت کاملاً بسته به موقعیت کاملاً باز یا بالعکس.

| انواع شیر نفت و گاز | شیرهای حرکت خطی | شیرهای حرکت چرخشی | شیرهای ربع دور |

| شیر گیج | ✓ | ||

| دریچه گلوب | ✓ | ||

| شیر چک | ✓ | ||

| شیر چک لیفت | ✓ | ||

| شیر چک دیسک تیلت | ✓ | ||

| شیر چک توقف | ✓ | ✓ | |

| شیر توپی | ✓ | ✓ | |

| دریچه پیچی | ✓ | ||

| شیر پروانه ای | ✓ | ✓ | |

| شیر پلاگ | ✓ | ✓ | |

| دریچه دیافراگمی | ✓ | ||

| شیر ایمنی / شیر تخلیه فشار | ✓ |

دریچه ها بر اساس مواد بدنه

- CAST (بدنه از ریخته گری فولاد به دست می آید). مواد اصلی ریخته گری برای شیرها در این مقاله ذکر شده است.

- فورج شده (بدنه از فولاد آهنگری ساخته می شود)

تفاوت بین ریخته گری فولاد و آهنگری در این مقاله حاضر در این اینجا توضیح داده شده است .

دریچه ها بر اساس نوع فعال سازی

- دستی: سوپاپ به صورت دستی از طریق اهرم ها، چرخ ها و/یا چرخ دنده ها کار می کند.

- اتومات با استفاده از اکچوایتورها: دریچه از طریق دستگاه های الکترومکانیکی به نام محرک یا اکچوایتور که ممکن است الکتریکی، پنوماتیکی، هیدرولیک و فشار روغن باشد، عمل می کند.

دریچه بر اساس طراحی

- GATE VALVE : این نوع بیشترین کاربرد را در کاربردهای لوله کشی و خط لوله دارد. شیرهای گیج ابزاری خطی هستند که جریان سیال را باز و بسته می کنند (شیر خاموش). شیرهای دروازه یا گیج را نمی توان برای کاربردهای دریچه گاز استفاده کرد، یعنی برای تنظیم جریان سیال (در این مورد باید از شیرهای گلوب یا توپی استفاده شود). بنابراین، شیر دروازه یا به طور کامل باز یا بسته می شود (با چرخ های دستی، چرخ دنده ها یا محرک های الکتریکی، پنوماتیکی و هیدرولیکی)

- GLOBE VALVE : این نوع شیر برای دریچه گاز (تنظیم) جریان سیال استفاده می شود. شیرهای گلوب همچنین می توانند جریان را قطع کنند، اما برای این عملکرد، شیرهای دروازه ای ترجیح داده می شوند. باید توجه داشت که شیرهای گلوب افت فشار را در خط لوله ایجاد می کند، زیرا سیال باید از یک گذرگاه غیر خطی عبور کند.

- شیر چک : این نوع شیر برای جلوگیری از جریان برگشتی در سیستم لوله کشی یا خط لوله که می تواند به دستگاه های پایین دستی مانند پمپ ها، کمپرسورها و غیره آسیب برساند استفاده می شود. وقتی سیال فشار کافی داشته باشد، شیر را باز می کند. وقتی با فشار معینی برمی گردد (جریان معکوس)، دریچه را می بندد و از جریان های ناخواسته جلوگیری می کند.

- دریچه توپی : شیر توپی یک شیر یک چهارم چرخشی است که برای کاربرد خاموش استفاده می شود. شیر جریان سیال را از طریق یک توپ تعبیه شده که در داخل بدنه شیر می چرخد، باز و بسته می کند. شیرهای توپی استاندارد صنعتی برای کاربردهای روشن و خاموش هستند و سبک تر و فشرده تر از شیرهای دروازه ای هستند که اهداف مشابهی را انجام می دهند. دو طرح اصلی شناور و تراننیون (ورودی جانبی یا بالا) هستند.

- شیر پروانه ای: این یک شیر همه کاره و مقرون به صرفه برای تعدیل یا باز کردن/بستن جریان سیال است. دریچه های پروانه ای در طرح های متحدالمرکز یا غیرمرکز (دو/سه گانه) موجود هستند، شکل فشرده ای دارند و به دلیل ساخت و هزینه ساده تر، در مقایسه با شیرهای توپی رقابتی تر می شوند.

- PINCH VALVE: این یک نوع شیر حرکت خطی است که می تواند برای کاربرد دریچه گاز و خاموش کردن در کاربردهای لوله کشی که مواد جامد، دوغاب ها و سیالات متراکم را کنترل می کنند، استفاده شود. یک شیر پینچ دارای یک لوله پینچ برای تنظیم جریان است.

- PLUG VALVE : شیر پلاگ به عنوان یک شیر یک چهارم چرخشی برای کاربردهای خاموش طبقه بندی می شود. اولین شیرهای پلاگ توسط رومی ها برای کنترل خطوط لوله آب معرفی شدند.

- شیر ایمنی : یک شیر اطمینان برای محافظت از لوله کشی در برابر فشارهای بیش از حد خطرناک که ممکن است جان انسان یا سلامت سایر تاسیسات و تجهیزات را تهدید کند استفاده می شود. اساساً، یک سوپاپ اطمینان فشار را با فراتر رفتن از مقدار تنظیم شده آزاد می کند.

- شیر کنترل: اینها دریچه هایی برای خودکارسازی فرآیندهای پیچیده پتروشیمی هستند.

- Y -strainers: در حالی که حقیقت یک شیر ممکن است محسوب نشوند، ولی با اینحال مسیرها یا شیرهای Y عملکرد مهم فیلتر کردن زباله ها و محافظت از تجهیزات پایین دستی را دارند که ممکن است در غیر این صورت آسیب ببینند.

اندازه های دریچه

برای اطمینان از قابل تعویض بودن شیرهای ساخته شده توسط تولیدکننگان مختلف، ابعاد رو در رو (یعنی فاصله بین ورودی و خروجی شیر بر حسب میلی متر یا اینچ ) انواع شیرهای کلیدی با مشخصات ASME B16.10 استاندارد شده است.

در زیر راهنمای انتخاب انواع شیر و دریچه برای دانلوند قرارداده شده است.

Guidance-on-Valve-Type-Selection

ASME B16.34: انطباق با سوپاپ

استاندارد شیر ASME B16.34 یک استاندارد پذیرفته شده جهانی برای طراحی، ساخت و آزمایش شیرهای مورد استفاده در صنعت نفت و گاز است. ASME B16.34 همچنین در مشخصات عمومی تر ASME ASME B31.1 ، “طراحی لوله کشی برق” ذکر شده است.

در سال 1988، دامنه این استاندارد به گونهای اصلاح شد که علاوه بر دریچههای انتهایی فلنجی، شیرهای انتهایی و انتهایی جوشی را نیز شامل شود.

یک شیر با ASME B16.34 مطابق با شرایط زیر است:

- مواد بدنه و پوسته شیرها مطابق با استانداردهای مواد ASME و ASTM برای شیمی و استحکام هستند.

- مواد بدنه و پوسته برای اطمینان از ساختار دانه مناسب، مقاومت در برابر خوردگی و سختی تحت عملیات حرارتی قرار می گیرند.

- ضخامت دیواره بدنه و سایر اجزای حاوی فشار با حداقل مقادیر مشخص شده ASME B16.34 برای هر کلاس فشار مطابقت دارد.

- اتصالات انتهایی NPT و SW مطابق با ASME B1.20.1 یا ASME B16.11 است.

- ساقه ها در داخل بارگذاری می شوند و ضد فوران هستند.

- تمام پیچ ها دارای درجه ASTM با حداکثر تنش اعمال شده توسط B16.34 خواهند بود.

- هر شیر با فشار نامی 1.5 برابر برای مدت زمان آزمایش خاص آزمایش می شود.

- هر دریچه برای نشتی در هر دو جهت برای مدت زمان آزمایش مشخصی آزمایش می شود.

- هر شیر به طور دائم با مواد ساخت و ساز، محدودیت های عملیاتی و نام سازنده برچسب گذاری شده است.

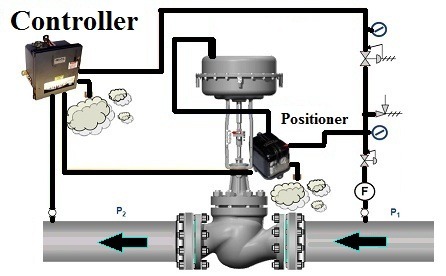

دریچه ها / شیرهای کنترل

یک شیر کنترل در صنعت نفت و گاز برای تنظیم نرخ جریان سیال در خط لوله یا فرآیند (و پارامترهای فرآیند مربوطه مانند فشار، دما و سطح) با توجه به سیگنال های مدیریت شده توسط یک کنترل کننده استفاده می شود. نقش شیر کنترل جریان در فرآیند پیچیده پتروشیمی کلیدی است، زیرا حلقه های متعدد درگیر در این فرآیند باید تحت کنترل دقیق و پویا نگه داشته شوند تا اطمینان حاصل شود که فرآیند، در کل، منطبق با شرایط مد نظر عمل می کند و خروجی مورد نظر را تولید می نماید از تمام جهات کمی، کیفی و زمانی.

استفاده از شیرهای کنترل جریان در سالهای اخیر به دلیل رشد اتوماسیون فرآیند در بیشتر صنایع رو به افزایش است.

این نوع شیرها در سیستمهای آبیاری، تصفیه خانههای آب، نیروگاههای نفت و گاز، تولید برق، سیستمهای پیشگیری از آتشسوزی، صنایع تبدیلی مواد غذایی با سادهسازی پاسخ به تغییرات فرآیندها و ایجاد ایمنی بیشتر برای پرسنل و تجهیزات مورد استفاده قرار میگیرند.

شیر کنترل جریان مورد استفاده در صنعت نفت و گاز می تواند به شکل کُره، پروانه یا توپ باشد و در انواع مواد و اندازه های مختلف موجود است. پرکاربردترین نوع محرک، محرک پنوماتیک است، زیرا در مقایسه با سایر انواع محرک ها، تجهیزات جانبی کمتری (مانند کابل کشی، تابلو برق) را شامل می شود.

باز و بسته شدن شیر و تنظیم آن با اثر ترکیبی کنترل کننده الکترونیکی، پوزیشنر و محرک شیر (که می تواند برقی، پنوماتیکی یا هیدرولیکی باشد) انجام می شود.

محرک در پاسخ به تغییرات پارامترهای کلیدی فرآیند مانند تغییرات فشار، سطح، دما و جریان، شیر کنترل را باز و بسته میکند.

با چنین اقدامی، پارامترهای فرآیند در محدوده هدف مورد نیاز حفظ می شوند تا اطمینان حاصل شود که فرآیند، به عنوان یک کل، مطابق با هدف کار می کند و محصول نهایی را با کمیت و کیفیت مطلوب تولید می کند.

اجزای شیر کنترل جریان

اجزای اصلی یک شیر کنترل عبارتند از:

- بدنه شیر : جایی که عنصر تعدیل کننده در آن قرار دارد و عمل می کند

- پوزیشنر : که عنصری برای کنترل درجه باز شدن سوپاپ است و بر روی بدنه شیر نصب می شود.

- محرک : وسیله ای است که برای حرکت دادن عنصر تعدیل کننده شیر، به عنوان مثال، توپ (شیرهای توپی)، دیسک (پروانه) یا ساقه (شیرهای گلوب) استفاده می شود.

- کنترل کننده

محرک های شیر کنترل جریان

انتخاب محرک ها بر اساس رانش مورد نیاز میله و حرکت سوپاپ است.

مهندسان باید تعیین کنند که آیا دیاگرام یا محرک پیستونی مناسب ترین نوع است یا خیر. عملگرها منبع انرژی اولیه هستند که برای حرکت و قرار دادن عنصر کنترل جریان در بدنه شیر استفاده می شود.

انواع مختلفی از جمله پنوماتیک، برقی، هیدرولیک، الکترو هیدرولیک و دستی موجود است. عملگرهای پنوماتیکی بیشترین استفاده را برای کاربردهای دریچه های قطع و وصل دارند.

به عنوان استاندارد برای کنترل خودکار برای بیش از یک قرن، سه نوع محرک پنوماتیکی موجود است: پیستونی، فنری و دیافراگمی، و پره دوار. دو مورد اول را می توان برای استفاده در شیرهای دوار یا کشویی تنظیم کرد. آخری فقط در شیرهای دوار استفاده می شود.

لوازم جانبی شیر کنترل جریان

به طور معمول، انتخاب لوازم جانبی مانند مبدل های موقعیت دهنده، تقویت کننده ها، شیرهای برقی، سوئیچ های محدود، دسته یا هندویل و متوقف کننده، اسنابر، رگولاتور، خطوط انتقال بر اساس مشخصات مهندسی است.

هزینه یک عامل اصلی در انتخاب مواد است.

نه تنها هزینه مواد به دلار در هر پوند، بلکه هزینه ساخت و بازرسی نیز به هزینه نصب نشده شیر کمک می کند. هزینه نصب نه تنها شامل هزینه نصب می شود بلکه هزینه هر گونه آسیب ناشی از نصب نامناسب و هزینه بازرسی را نیز شامل می شود.

مورد آخر شامل مواردی مانند تجزیه و تحلیل شیمی مواد، رادیوگرافی و بررسی سطحی ریختهگریها و جوشها و بررسی صحیح بودن شیر نصبشده و جهتگیری صحیح آن است.

انتخاب نوع شیر کنترل مناسب یا بهینه بستگی به مطالعه خاص سیستم لوله و شرایط سیال آن دارد، اما اندازه شیر کنترل باید به گونه ای باشد که افت فشار حاصل از عمکرد شیر جریان را کنترل کند نه افت فشار لوله.

تمام شیرها، از جمله شیرهای کنترل بخار، به گونه ای طراحی شده اند که استاندارد نشت داخلی مجاز (FCI / ANSI) را رعایت کنند. هر چه تعداد نشتی ها بیشتر باشد، میزان نشتی داخلی مجاز کمتر است.

یک شیر کلاس I بالاترین نرخ نشت داخلی و معمولاً کمترین هزینه را دارد. در حالی که یک شیر کلاس VI کمترین میزان نشتی داخلی مجاز را خواهد داشت. دریچه های بخار باید به گونه ای مشخص شوند که میزان نشتی کمتر از کلاس IV نداشته باشند. یک شیر کنترل بخار کلاس IV عمر طولانی را حفظ می کند.

انواع دریچه های کنترل جریان

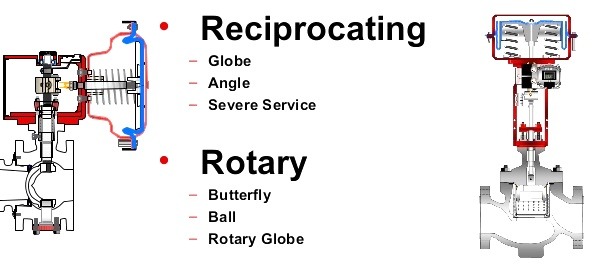

شیرهای کنترل را می توان بر اساس حرکت ساقه به دو نوع اصلی طبقه بندی کرد:

- حرکت خطی/ رفت و برگشتی : گلوب (مستقیم، زاویه، 3 طرفه)، دیافراگم و شیرهای کنترلی پینچ

- ساقه دوار : انواع شیرهای کنترل توپی، پروانه ای و پلاگین

شیرهای کنترل گلوب می توانند تک سرنشین یا دو نفره باشند.

انتخاب دریچه کنترل

مهندسان فرآیند باید فاکتورهای زیادی را برای انتخاب شیر کنترل صحیح در نظر بگیرند. معیارهای کلی که برای انتخاب در نظر گرفته می شود به طور خلاصه در زیر آمده است:

- نوع کنترل؛ درجه کنترل؛ درجه و میزان بسته بودن مورد نیاز

- دمای خط؛ فشار خط؛ افت فشار مجاز

- خورندگی سیال؛ خواص فرسایش سیال؛ سایر خصوصیات، مانند رسوب یا کک شدن.

- ویژگی های ذاتی، مانند ضریب جریان، درجه خطر ناشی از نشت، حفظ گرما یا سرما؛ هزینه.

همانطور که معیارهای طراحی مشخص است، مهندسان فرآیند می توانند اقدام به انتخاب نوع صحیح شیر کنترل و تجهیزات مربوطه و همچنین مواد خود شیر کنند.

گام بعدی ایجاد مشخصات دقیق (که عموماً توسط یک مهندس لولهکشی متخصص تهیه میشود) و ایجاد مشخصات خرید است که دریچه را برای تامینکنندگان توصیف میکند.

مشخصات باید حداقل شامل موارد زیر باشد: شرحی از نوع شیر کنترل (دوار، کشویی). اندازه سوراخ و درجه فشار اتصالات انتهایی؛ نوع مفاصل بدن؛ مشخصات مواد برای اجزای بدنه، تریم، واشر و پیچ و مهره؛ الزامات موقعیت گیر و کنترلر؛ یک مرجع به یک استاندارد طراحی صنعتی برای نوع شیر.

به طور کلی، یک سیستم کامپیوتری به مهندسان کمک می کند تا مناسب ترین شیر کنترل و ویژگی های آن را بر اساس پارامترهای فرآیند تعیین کنند.

نصب دریچه های کنترلی

- همیشه خط لوله تخلیه بخار را حداقل یک قطر لوله بزرگتر انتخاب کنید. استفاده از لوله تخلیه با حداقل دو یا سه قطر لوله اصلی امری غیر معمول نیست. لازم به ذکر است که انبساط لوله سرعت خروجی سوپاپ را کاهش می دهد و در نتیجه عمر شیر را افزایش می دهد. سازنده گان شیرها معمولا اندازه لوله مناسب برای نصب پس از شیر کنترل را محاسبه کرده و ارائه می دهند. اندازه لوله را با اتصال ورودی انتقال حرارت مطابقت دهید.

- فاصله بعد از شیر کنترل بخار باید حداقل ده قطر لوله قبل از اتصال ورودی هر انتقال حرارت باشد. در برنامه های کاهش فشار حداقل 20 قطر لوله افقی باید قبل از تغییر جهت جریان باقی بماند.

- شیر کنترل همیشه باید در یک خط بخار افقی نصب شود، هرگز به صورت عمودی.

- انتخاب صحیح شیر در شرایط عملیاتی با جریان کم نسبت به شرایط عملیاتی جریان بالا در نظر گرفته شده اهمیت بیشتری دارد.

- در نصب شیر کنترل باید از شیرهای بای پس استفاده شود. دریچه بای پس برای این امکان استفاده می شود که پرسنل تاسیسات صنعتی در صورت خرابی شیر یا تعمیر و نگهداری واکنشی، پیشگیرانه و پیش بینی کننده، فرآیند را بدون شیر کنترل به کار گیرند.

- نصب گیج های فشار قبل و بعد از شیر کنترل بخار امکان تشخیص خط را در زمان واقعی فراهم می کند. اهمیت نصب صحیح را نمی توان نادیده گرفت. در بسیاری از موارد، منبع یک راه اندازی مشکل ساز را می توان در یک شیر کنترلی که به درستی نصب نشده است، ردیابی کرد. اکیداً توصیه می شود که از پرسنل با سابقه ابزار دقیق حداقل برای نظارت بر نصب و راه اندازی شیرهای کنترل استفاده شود.

نحوه سفارش شیر

تولیدکنندگان شیرآلات مورد استفاده در صنعت نفت و گاز برای تهیه دستگاه مناسب باید اطلاعات زیر را بدانند:

- نوع سوپاپ

- اندازه سوراخ در NPS یا DN

- درجه فشار سوپاپ (محدوده کلاس از 150# تا 4500#)

- مشخصات (مثال API 6D، API 600، API 602، و غیره)

- مواد بدنه و تزئینات (حداقل)

- اتصال انتهایی مورد نیاز (فلنجی، رزوه ای، جوش لب به لب، تیغه و غیره)

- سیال در خط لوله (>نفت، گاز، آب، بخار، مواد جامد)

- دما و فشار کاری

- تعداد

- زمان تحویل

- محدودیت های مبدا (اصالت چینی و هندی مجاز است یا نه)

مثال نحوه سفارش دریچه نفت و گاز، گلوب، چک دریچه

هر سازنده دارای برگه های سفارش دریچه هایی است که پارامترهای پیکربندی سوپاپ را که کاربر باید در نظر بگیرد ترسیم می کند:

GS – F – 6 اینچ / 150 – 316 – B

1 2 3 4 5

| 1. نوع شیر | 2. نوع پایان | 3. اندازه / کلاس | 4. مواد بدنه | 5. گزینه ها |

| ج: سوپاپ چک CL: شیر برگشتی بالابر CS: فشار بررسی سوپاپ مهر و موم شده CW: سوپاپ بازرسی چرخشی G: شیر دریچه ای GG: شیر دریچه ای فورج شده GL: شیر دریچه ای نوع سبک (API 603) GS: شیر آب بندی شده فشار دروازه O: شیر گلوب OB : Globe Bellowed Sealed Valve OS: Globe Pressure Sealed Valve Y: Y-strainer |

F: انتهای فلنجی T: انتهای رزوه ای W: انتهای جوش لب به لب S: انتهای جوش سوکتی |

اندازه: NPS 1/2 – 80 اینچ استاندارد ANSI: استاندارد DIN: PN16 استاندارد JIS: 10K: JIS 10K |

GG: فورج گیت ولو 316: ریخته گری SS CF8M 304: ریخته گری SS CF8 F316: آهنگری SS F316 F304: آهنگری SS F304 WCB: فولاد WCB LCB: فولاد LCB HB: Hastelloy B IN: Inconel |

ب: بای پس G: دنده اپراتور D: تخلیه |

دایرة المعارف اتوماسیون صنعتی و ابزاردقیق مجموعه واژه ها و اصطلاحات تخصصی

ابزار دقیق, اتوماسیون صنعتی, مشاوره, مقالات, ویژه

دایرة المعارف اتوماسیون صنعتی و ابزاردقیق مجموعه واژه ها و اصطلاحات تخصصی واژه ها و اصطلاحات تخصصی در ابزاردقیق و اتوماسیون Accuracy (دقت): درجه انطباق اندازه گیری یک ابزار با مقدار واقعی کمیت مورد اندازه گیری. Accuracy Class (کلاس دقت): یک سیستم طبقه بندی که میزان...

موضوعات رایجی که تکنسینهای ابزاردقیق در آنها مشغول به کار هستند

ابزار دقیق, اتوماسیون صنعتی, تعمیرات, مشاوره, مقالات

موضوعات رایجی که تکنسینهای ابزاردقیق در آنها مشغول به کار هستند عبارتند از: در این مقاله سعی می گردد تا خلاصه ای از فعالیت های ابزاردقیق را برای علاقه مندان به این رشته را فراهم آوریم. تکنسینهای ابزاردقیق در موضوعات گستردهای مرتبط با سازوکاری صنعتی و سیستمهای...

مراحل جامع رفع مشکلات مختلف سیستمهای ابزاردقیق

ابزار دقیق, اتوماسیون صنعتی, تعمیر, تعمیرات, رفع عیب, کالیبراسیون, مشاوره, مقالات, نصب و راه اندازی, ویژه

مراحل جامعی برای رفع مشکلات مختلف سیستمهای ابزاردقیق را آوردهام: 1. شناسایی مشکل: ابتدا سعی نمایید مشکلی را که با آن روبه رو هستید را با شفافیت هرچه تمامتر تعریف کنید. این مشکلات می توانند شامل خواندنهای نادرست، نقص در عملکرد نمایشگر یا خطاهای ارتباطی باشد. 2....